조정모 박사가 국내 원단 기업이 재활용을 의뢰한 옷감을 들고 있다. 손고운 기자

의류산업은 전세계 온실가스 배출량의 약 10%를 차지할 정도로 환경에 미치는 영향이 크다. 그에 반해 의류폐기물이 새 옷으로 재활용되는 경우는 1% 미만이다. 왜 이렇게까지 재활용 비율이 낮을까.

문제는 ‘합성섬유’다. 패스트패션 브랜드들은 저렴하고 내구성 좋은 폴리에스터·나일론·스판 등의 합성섬유를 옷 만드는 데 적극 활용하는데, 이 옷들은 너무 많은 소재가 뒤섞여 있어 일일이 물리적으로 분리하기가 힘들다. 재활용 원료를 만들기 위해선 재질별로 분류하는 게 최우선인데, 버리는 옷마다 다양한 재질의 실들이 촘촘하게 뒤섞여 있으니 정확하게 분류하기 힘들다. 이 합성섬유 의류폐기물은 천연섬유에 비해 잘 썩지도 않아, 분해까지 최장 200년이 걸리는 것으로 알려졌다.

한국화학연구원의 조정모 박사는 그래서, ‘물리적 재활용’이 아닌 ‘화학적 재활용’에 주목했다. 혼합 폐섬유에서 폴리에스터 섬유만을 화학적으로 선별해내고, 원료와 유사한 재생단량체(합성섬유를 분해해 다시 사용 가능하게 만든 기본 재료) 형태로 만들어 재활용하는 기술을 개발한 것이다. 그는 “우리가 흔히 혼방이라고 하는 의류 천을 구성하는 실 자체가 여러 재질로 꼬여 있는 경우가 많은데, 굉장히 복잡한 고분자 구조라 물리적으로 풀어헤쳐 재활용하는 건 거의 불가능하다고 생각했다”고 설명했다. 한국의 의류 재활용 기술이 어디까지 왔는지 살펴보기 위해, 2024년 11월26일 대전 한국화학연구원에 있는 조정모 박사 연구실을 찾아갔다.

연구실에 들어서자 국내 의류 관련 대기업들이 의뢰한 옷감이 연구실 선반에 놓여 있었다. 조 박사는 “기업들이 기능성 소재인 옷을 들고 와 이런 합성섬유도 재활용할 수 있냐고 의뢰한다”며, 합성섬유로 만들어진 옷들이 어떤 전처리와 화학적 재활용을 거쳐 원료가 될 수 있는지 설명했다.

대전 한국화학연구원의 조정모 박사 연구실에 놓인 ‘폐섬유’와 ‘선별농축된 폴리에스터’ 등. 손고운 기자

우선 합성섬유를 재생단량체로 만들기 위해선, 염료를 빼는 것부터 시작해야 한다. 그런데 이 과정이 쉽지 않다. 의류의 색깔은 햇빛이나 세탁기, 건조기에도 잘 지워지지 않아야 해서 강력하게 착색돼 있기 때문이다. 조 박사는 섬유와 염료가 갖는 화학적 성질에 착안해 유색 혼방(성질이 다른 섬유를 섞어서 짬) 섬유에 특정 추출제를 적용해 색이 빠지게 했다. 특히 이때 혼방 소재인 의류에 추출제를 적용하면, 폴리에스터만 탈염되고 다른 소재들엔 색이 남도록 했다. 혼방 비율이 높을수록 화학적 재활용에 반응성능이 떨어지기 때문에, 이런 방식으로 폴리에스터를 분리해 회수하게 한 것이다.

다음은 화학적 재활용 과정을 거친다. 연구팀은 ‘저렴한 촉매’를 이용해 폐폴리에스터 섬유를 빠르게 분해해 단량체를 제조할 수 있는 기술을 개발했다. 기존에도 폐폴리에스터를 화학적으로 분해해 재융합하는 이른바 ‘해중합’ 기술은 존재했다. 그러나 섭씨 200~400도의 고온 기술을 이용해야 해 경제성이 떨어졌다. 이에 반해 조 박사가 개발한 해중합 기술은 저온에서 제품 생산이 가능해 경제성이 우수하다. ‘저렴한 촉매’와 ‘저온’을 이용한다는 장점은, 상용화 가능성이 커졌다는 의미다. 이에 국내 중소기업 ‘리뉴시스템’은 한국화학연구원으로부터 기술이전을 받아 이미 설비를 만들고 있다. 리뉴시스템 관계자는 “옷을 분해해 단량체를 만들고, 이 칩 형태를 화학적 실로 뽑아 온전한 해중합 원사를 생산하려 하고 있다. 내년도 상용화가 목표”라고 설명했다.

화학적 재활용 기술에 주목하고 있는 건 한국화학연구원과 리뉴시스템만이 아니다. ‘텍스타일리’란 환경 분야 스타트업도 폐기되는 폴리에스터 혼방섬유를 페트(PET) 소재로 재생산하는 기술을 상용화하고 있는 기업이다. 공동환 텍스타일리 대표는 “순도 90% 이하의 소재는 해중합 기술을 적용해도 경제성이 안 나온다는 한계가 있어, 여러 고분자 중에서 원하는 고분자만 녹여내는 ‘고분자 표적 추출’이라는 기술에 착안했고, 지금 이 기술을 상용화해나가는 단계”라고 말했다.

대전 한국화학연구원의 조정모 박사가 연구실에서 합성섬유 재활용 기술을 설명하고 있다. 손고운 기자

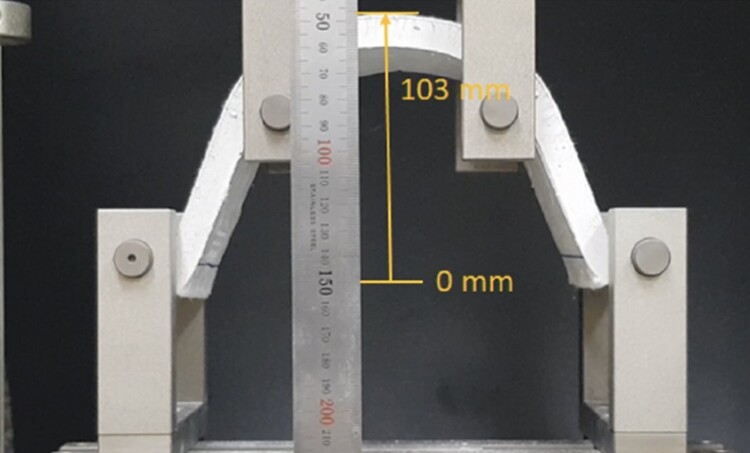

하지만 의류 재활용 기술에는 이런 ‘섬유-섬유’(Fiber to Fiber) 형태만 있는 것은 아니다. 유럽 국가들은 화학적 재활용 기술로 고품질 섬유를 재생산해 순환경제 시스템을 만드는 것에 중점을 두고 있지만, 한편에서는 폐섬유로 건축 자재를 만드는 등 다운사이클링 기술도 만들어지고 있다. 전남대 이방연 건축학부 교수, 김영상 토목공학과 교수 연구팀이 만든 ‘녹색 콘크리트’도 그중 하나다. 2024년 11월7일 이 연구팀은 “폐섬유를 활용해 친환경적이면서 높은 성능을 지닌 콘크리트를 개발하는 데 성공했다”고 밝혔다. 방탄조끼 등 폐섬유를 활용해 개발한 이 콘크리트는 일반 콘크리트보다 2.5배 이상의 압축강도(84MPa), 1천 배 이상의 변형 성능(10% 이상)을 보여줬다. 이방연 교수는 “기존의 고성능 콘크리트가 가진 단점은 조그마한 변형이 가해져도 깨져버리는, 도자기나 유리 같은 성질을 보인다는 것이었는데 섬유를 잘 넣어서 제조하자 이런 성질이 많이 개선됐다. 방탄조끼 등 특수 용도 원단을 취급하는 기업이 생산과정에서 많은 원단이 버려지는 데 문제의식을 느끼고 연락을 해, 연구하게 됐다. 내가 사면 ㎏당 6만원 정도 되는 소재인데, 기업은 오히려 폐기하기 위해 돈을 내고 있었다”고 설명했다. 다만, 이 기술은 당장은 상용화가 어려운 상황이다. 이 교수는 “상용화에서 가장 중요한 건 ‘균질한 품질 관리’인데 섬유 원단들이 워낙 하나하나가 작아 균질하게 분산시키기 쉽지 않다. 연구 결과가 쌓여나가다 보면 가능해질 수 있다”고 덧붙였다.

전남대 이방연 건축학부 교수 연구팀이 만든 ‘녹색 콘크리트’. 이방연 교수 제공

건축 구조재(건물의 뼈대를 세울 수 있는 콘크리트 등)가 아닌 비구조재(외벽 타일, 마감재, 유리, 칸막이 등) 형태의 재활용에 힘쓰는 기업도 있다. ‘세진플러스’란 국내 기업은 섬유 폐기물을 이용해 고밀도 친환경 패널을 만들어 건축에 활용한다. 폐현수막 등 폐섬유를 수거, 분리한 다음 파쇄, 압축 공정을 통해 패널을 생산한다.

손고운 기자 songon11@hani.co.kr

* 본 기획물은 정부광고 수수료로 조성된 언론진흥기금의 지원을 받았습니다.

*한겨레21 '당신이 버린 옷의 최후' 보도는 12월27일부터 2025년 1월2일까지 매일 이어집니다. 전체 기사가 담긴 한겨레21 통권호(1545호)는 아래 링크에서 구매할 수 있습니다.

※한겨레21 정기구독을 원하시는 분은 아래 링크를 클릭한 페이지에서 구독 신청을 할 수 있습니다. 한겨레21은 언제나 최선을 다 하겠습니다.

https://magazine21.hani.co.kr/requestorg/gudok_request.jsp

한겨레21 인기기사

한겨레 인기기사

“키 206cm 트럼프 아들 군대 보내라!”…분노한 미국 민심

‘항명’ 박정훈 준장 진급…이 대통령 “특별히 축하드린다”

강훈식 “원유 600만배럴 도입…UAE서 우리 국민 탄 여객기 출발”

![[단독] 윤석열, ‘내란특검법’ 헌법소원 냈다…위헌심판 기각에 불복 [단독] 윤석열, ‘내란특검법’ 헌법소원 냈다…위헌심판 기각에 불복](https://flexible.img.hani.co.kr/flexible/normal/500/300/imgdb/child/2026/0306/53_17727819701798_20260306502051.jpg)

[단독] 윤석열, ‘내란특검법’ 헌법소원 냈다…위헌심판 기각에 불복

“미군 조사관, 초등학교 오폭 가능성 인정”…최악 ‘어린이 폭사’ 파문

![장래 지도자 선호도…조국 9%, 김민석·장동혁·한동훈 4% [갤럽] 장래 지도자 선호도…조국 9%, 김민석·장동혁·한동훈 4% [갤럽]](https://flexible.img.hani.co.kr/flexible/normal/500/300/imgdb/child/2026/0306/53_17727619029891_20260306500988.jpg)

장래 지도자 선호도…조국 9%, 김민석·장동혁·한동훈 4% [갤럽]

![[포토] 박정훈 준장, 이 대통령에 받은 삼정검 쥐고 미소…진급자 수여식 [포토] 박정훈 준장, 이 대통령에 받은 삼정검 쥐고 미소…진급자 수여식](https://flexible.img.hani.co.kr/flexible/normal/500/300/imgdb/child/2026/0306/53_17727831167551_20260306501685.jpg)

[포토] 박정훈 준장, 이 대통령에 받은 삼정검 쥐고 미소…진급자 수여식

![[단독] ‘쿠팡 가만 안 둬’ 스코틀랜드 3위 연기금, 총대 메고 소송 전면전 [단독] ‘쿠팡 가만 안 둬’ 스코틀랜드 3위 연기금, 총대 메고 소송 전면전](https://flexible.img.hani.co.kr/flexible/normal/500/300/imgdb/child/2025/1217/53_17659590361938_241707891273117.jpg)

[단독] ‘쿠팡 가만 안 둬’ 스코틀랜드 3위 연기금, 총대 메고 소송 전면전

프 항모 내일 도착, 영 전투기 추가…중동에 화력 모으는 유럽

흔들리는 부산 “나라 말아먹은 보수가 보수냐…그런데, 뚜껑은 열어봐야”

![[단독] 빈폴 ·구호 등 지난해만 새 옷 129t 태웠다 “고가 이미지 떨어질까 우려”](https://flexible.img.hani.co.kr/flexible/normal/300/180/imgdb/child/2025/1024/53_17612910814438_20251023504332.jpg)